In der Produktentwicklung entscheidet die Time-to-Market über Erfolg oder Misserfolg. Verzögerungen von mehreren Monaten können bedeuten, dass Wettbewerber den Markt bereits besetzt haben oder technologische Trends sich verändert haben. Die zentrale Herausforderung vieler Entwicklungsteams: Wie lässt sich die Vorlaufzeit drastisch verkürzen, ohne Kompromisse bei Qualität und Funktionalität einzugehen?

Die Antwort liegt in einem scheinbaren Paradox. Unternehmen, die mehr Zeit und Ressourcen in professionelles Prototyping investieren, erreichen paradoxerweise eine kürzere Gesamtentwicklungszeit. Dieser strategische Ansatz der „konstruktiven Verlangsamung“ in der frühen Phase multipliziert die Geschwindigkeit in allen nachfolgenden Entwicklungsschritten und verhindert kostspielige Korrekturen in späten Projektphasen.

Moderne Verfahren bei einem Hersteller von Prototypen und PCB-Herstellung ermöglichen heute Entwicklungszyklen, die vor wenigen Jahren undenkbar waren. Technologien wie Rapid Prototyping, 3D-Druck und digitale Simulationen haben die traditionellen Grenzen der Produktentwicklung gesprengt und schaffen neue Möglichkeiten für iterative Optimierung.

Dieser Artikel zeigt Ihnen konkret, wie Sie durch den gezielten Einsatz professioneller Prototyping-Methoden Ihre Entwicklungszeit um Monate verkürzen können. Sie erfahren, welche Technologien den grössten Zeitgewinn bringen, wie Sie Risiken minimieren und welche Trends die Branche 2024-2025 prägen werden.

Prototyping-Effizienz in 5 Kernpunkten

- Moderne Rapid-Prototyping-Verfahren reduzieren die Entwicklungszeit um bis zu 94% gegenüber traditionellen Methoden

- Werkzeugloser 3D-Druck ermöglicht unbegrenzte Iterationen innerhalb von Tagen statt Monaten

- Frühzeitige Fehlererkennung durch physische Prototypen verhindert kostspielige Korrekturen in der Serienproduktion

- Integration digitaler und physischer Prototyping-Methoden optimiert Entwicklungszyklen nachhaltig

- Strategische Planung von Iterationsschleifen maximiert die Zeitersparnis bei minimalen Kosten

Zeit- und Kostenvorteile durch moderne Prototyping-Verfahren

Der Wandel von traditionellen zu modernen Prototyping-Verfahren hat die Produktentwicklung grundlegend transformiert. Während klassische Methoden auf aufwändigen Werkzeugbau und lange Vorlaufzeiten angewiesen sind, ermöglichen additive Fertigungsverfahren eine völlig neue Dynamik im Entwicklungsprozess.

Die Zahlen sprechen eine eindeutige Sprache: Unternehmen, die auf Grossformat-3D-Druck setzen, erreichen 94% kürzere Vorlaufzeiten im Vergleich zu herkömmlichen Verfahren. Diese drastische Zeitersparnis resultiert aus der Eliminierung mehrerer zeitintensiver Prozessschritte, die bei traditionellen Methoden unvermeidbar waren.

Der fundamentale Unterschied wird besonders deutlich, wenn man die beiden Ansätze direkt gegenüberstellt. Traditionelle Prototyping-Verfahren erfordern zunächst die Konstruktion spezialisierter Werkzeuge, einen Prozess, der allein mehrere Wochen in Anspruch nimmt. Rapid Prototyping hingegen arbeitet werkzeuglos und kann direkt nach Fertigstellung der CAD-Daten beginnen.

| Kriterium | Traditionell | Rapid Prototyping |

|---|---|---|

| Zeitrahmen | 60-75 Tage | 3-7 Tage |

| Kosten | Hoch (Werkzeugbau) | Niedrig (werkzeuglos) |

| Iterationen | Begrenzt | Unbegrenzt |

Diese Gegenüberstellung zeigt nicht nur absolute Zeitgewinne, sondern auch einen strategischen Vorteil: Die Möglichkeit unbegrenzter Iterationen. In traditionellen Entwicklungsprozessen musste jede Designänderung sorgfältig abgewogen werden, da sie erhebliche Kosten und Verzögerungen nach sich zog. Moderne Verfahren ermöglichen dagegen einen explorativen Ansatz, bei dem mehrere Designvarianten parallel getestet werden können.

Die praktische Relevanz dieser Vorteile zeigt sich in konkreten Unternehmenserfolgen. Zahlreiche Organisationen haben durch die Integration moderner Prototyping-Technologien ihre Entwicklungszyklen revolutioniert und dabei gleichzeitig Kosten gesenkt.

Centor erreicht 93% Zeitersparnis durch integrierten 3D-Druck

Das Unternehmen Centor implementierte additive Fertigungsverfahren direkt in seinen Produktentwicklungs-Workflow. Die Integration ermöglichte einen Rapid-Prototyping-Prozess, der 93% schneller als herkömmliche Methoden arbeitete und gleichzeitig die Kosten um 99% reduzierte. Dieser drastische Fortschritt resultierte aus der Elimination von Werkzeugkosten und der Beschleunigung von Feedback-Schleifen zwischen Design und Validierung.

Die Bedeutung dieser Entwicklung geht über reine Effizienzgewinne hinaus. Professionelles Prototyping verändert die strategische Herangehensweise an Produktentwicklung grundlegend und schafft neue Möglichkeiten für Innovation.

Der 3D-Druck ist längst fest in den verschiedensten Branchen und Industriezweigen beheimatet und besonders für die Entwicklung und Herstellung von Prototypen nicht mehr wegzudenken

– voxeljet Experten, voxeljet Additive Fertigung Portal

Diese Einschätzung unterstreicht, dass additive Fertigungsverfahren nicht länger experimentelle Technologien sind, sondern etablierte Industriestandards. Unternehmen, die diese Verfahren noch nicht nutzen, riskieren strukturelle Wettbewerbsnachteile in Form verlängerter Entwicklungszyklen und höherer Kosten.

Technologische Integration für optimale Ergebnisse

Der maximale Nutzen moderner Prototyping-Verfahren entfaltet sich nicht durch isolierte Technologieanwendung, sondern durch strategische Integration verschiedener Methoden. Die erfolgreichsten Entwicklungsteams kombinieren digitale Simulation, Rapid Prototyping und klassische Validierungsverfahren zu einem kohärenten Workflow.

Die Grundlage bildet eine nahtlose Verbindung zwischen CAD-Software und Fertigungssystemen. Diese digitale Durchgängigkeit eliminiert Medienbrüche und ermöglicht es, Designänderungen innerhalb von Stunden in physische Prototypen zu überführen. Parametrische Designsysteme erlauben dabei die automatische Generierung von Varianten, die parallel getestet werden können.

Moderne Fertigungsanlagen arbeiten dabei mit einer Präzision und Geschwindigkeit, die noch vor wenigen Jahren undenkbar war. Die Integration mehrerer Drucksysteme ermöglicht parallele Produktion und drastisch verkürzte Durchlaufzeiten, selbst bei komplexen Bauteilen mit anspruchsvollen Geometrien.

Die simultane Nutzung verschiedener Fertigungstechnologien schafft zusätzliche Flexibilität. Während bestimmte Komponenten durch additive Verfahren optimal hergestellt werden, eignen sich andere Elemente besser für subtraktive oder formgebende Prozesse. Eine intelligente Technologieauswahl für unterschiedliche Prototypenkomponenten optimiert sowohl Zeit als auch Kosten.

Besonders wertvoll wird diese Integration, wenn sie mit systematischen Innovationsprozessen verbunden wird. Teams, die bahnbrechende Ideen systematisch entwickeln, können diese durch Rapid Prototyping sofort validieren und in iterativen Zyklen verfeinern.

Die digitale Dokumentation aller Prototyping-Iterationen schafft zudem wertvolle Wissensdatenbanken. Spätere Projekte können auf Erfahrungswerte zurückgreifen und vermeiden bereits identifizierte Problemstellungen. Diese systematische Lernkurve verstärkt die Zeitvorteile progressiv über mehrere Entwicklungsprojekte hinweg.

Ein weiterer kritischer Aspekt ist die Integration von Simulationssoftware. Finite-Elemente-Analysen und virtuelle Belastungstests reduzieren die Anzahl notwendiger physischer Prototypen, indem sie offensichtlich ungeeignete Designvarianten bereits digital eliminieren. Die verbleibenden vielversprechenden Konzepte werden dann durch physische Prototypen validiert.

Die Materialwissenschaft spielt ebenfalls eine zentrale Rolle. Moderne Prototyping-Materialien bilden die Eigenschaften der späteren Serienwerkstoffe immer präziser nach. Dies ermöglicht realistische Funktionstests bereits in frühen Entwicklungsphasen und reduziert die Notwendigkeit späterer Anpassungen.

Risikominimierung und Qualitätssicherung

Der strategische Wert professionellen Prototypings liegt nicht nur in Zeitersparnis, sondern vor allem in der Risikoreduktion. Jeder Fehler, der in der Prototyping-Phase identifiziert und behoben wird, verhindert potenziell katastrophale Probleme in der Serienproduktion. Die Kosten für Designkorrekturen steigen exponentiell mit jeder späteren Entwicklungsphase.

Physische Prototypen decken Probleme auf, die in digitalen Modellen unsichtbar bleiben. Fertigungstoleranzen, Materialeigenschaften unter Belastung, thermisches Verhalten oder haptische Qualitäten lassen sich nur durch reale Testmuster zuverlässig bewerten. Diese taktile Validierung ist besonders bei komplexen Baugruppen mit mehreren interagierenden Komponenten unverzichtbar.

Die frühzeitige Integration von Qualitätssicherungsprozessen in die Prototyping-Phase etabliert zudem Standards für die spätere Produktion. Messverfahren, Prüfkriterien und Toleranzgrenzen werden bereits am Prototypen entwickelt und validiert, bevor teure Produktionswerkzeuge entstehen.

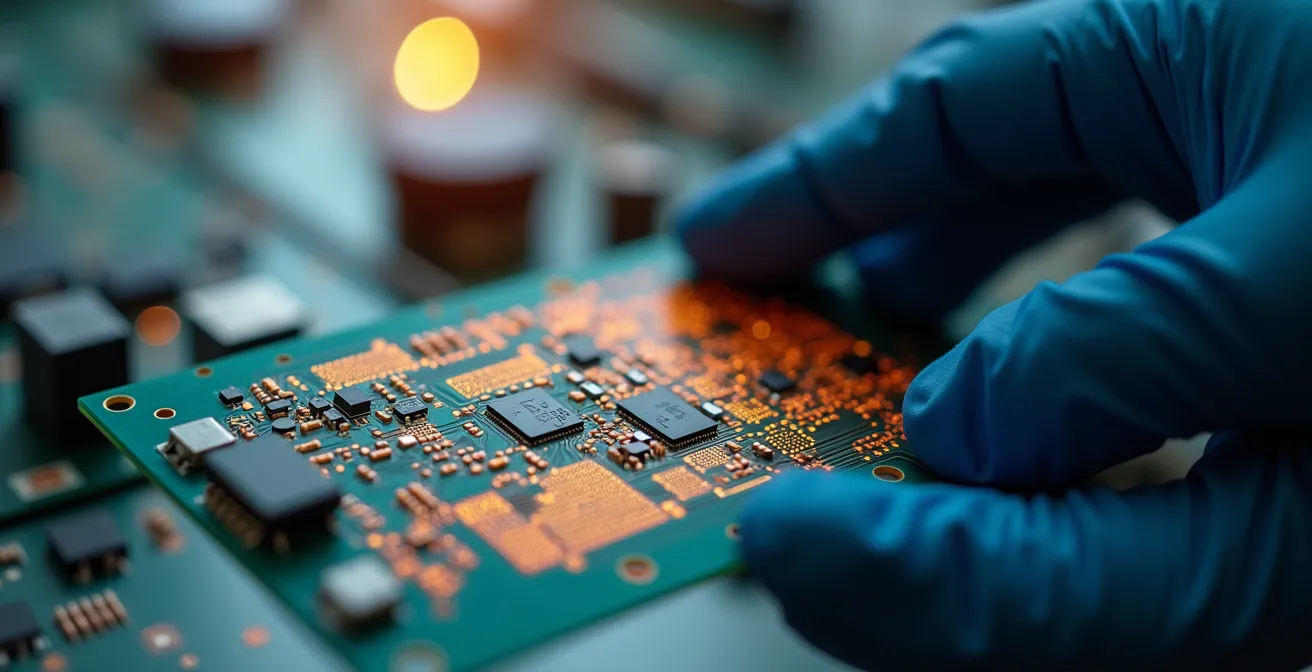

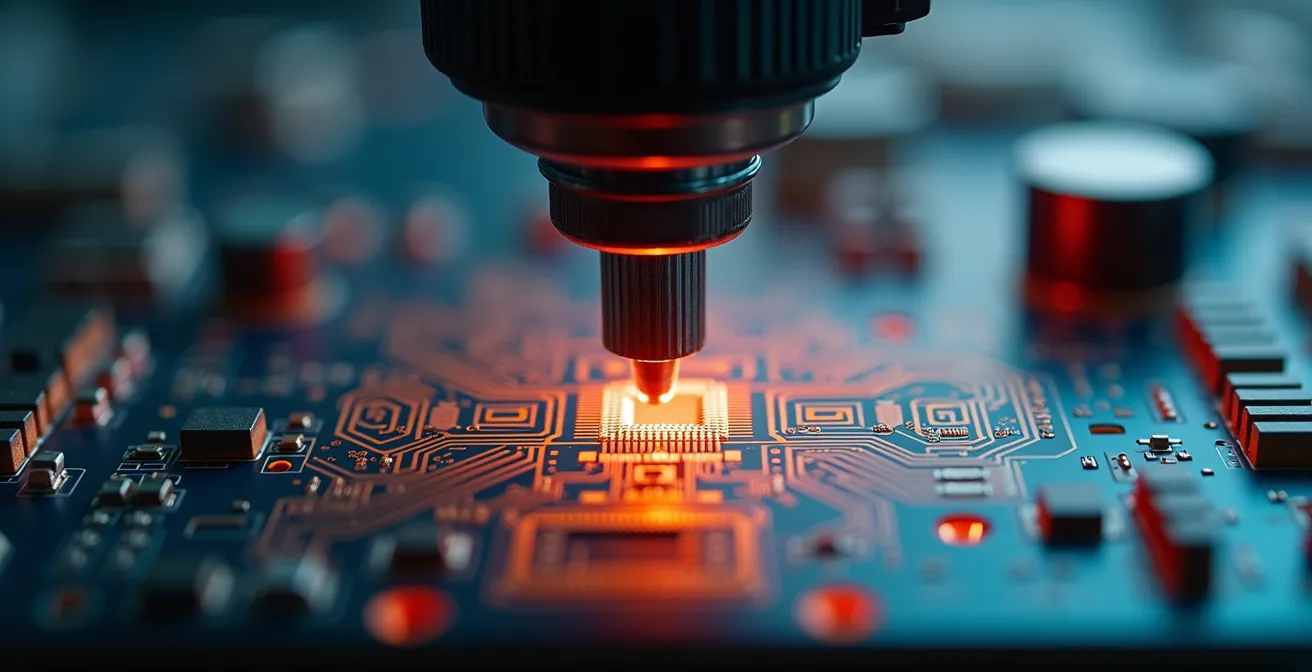

Besonders bei elektronischen Komponenten wie Leiterplatten zeigt sich der Wert präziser Prototypen-Validierung. Mikroskopische Defekte oder Designschwächen, die in der Serienproduktion zu Ausfallraten führen würden, werden bereits am Prototypen identifiziert und eliminiert.

Die detaillierte Inspektion von Prototypen unter Vergrösserung offenbart Fertigungscharakteristika, die für die Serienproduktion kritisch werden können. Lötqualität, Leiterbahnführung und Komponentenplatzierung werden systematisch geprüft und optimiert. Diese Präzision in der Prototyping-Phase übersetzt sich direkt in höhere Zuverlässigkeit der Endprodukte.

Ein strukturierter Ansatz zur Risikominimierung umfasst mehrere Iterationsschleifen mit zunehmender Komplexität. Frühe Prototypen fokussieren auf fundamentale Funktionsprinzipien, während spätere Iterationen Fertigungsaspekte, Kostenoptimierung und Designverfeinerungen adressieren. Diese gestaffelte Validierung verhindert, dass zu viele Variable gleichzeitig getestet werden.

Die Dokumentation von Prototyping-Erkenntnissen schafft Transparenz für alle Stakeholder. Entscheidungsträger erhalten objektive Daten zur Machbarkeit, Entwicklungsteams verstehen Grenzen und Möglichkeiten, und Produktionsplaner können frühzeitig auf spätere Anforderungen vorbereiten. Diese organisationsweite Transparenz reduziert Missverständnisse und Fehlentscheidungen.

Besonders wertvoll wird professionelles Prototyping bei der Validierung innovativer Konzepte mit hoher technischer Unsicherheit. Anstatt theoretische Annahmen in die Serienproduktion zu übernehmen, ermöglichen Prototypen empirische Validierung unter realen Bedingungen. Dies reduziert das technische Risiko erheblich und schafft Vertrauen in neue Lösungsansätze.

Zusammenfassend

- Moderne Prototyping-Verfahren verkürzen Entwicklungszeiten um bis zu 94% durch werkzeuglose Fertigung

- Integration digitaler und physischer Methoden maximiert Effizienz und Validierungsqualität nachhaltig

- Frühzeitige Fehlererkennung durch Prototypen verhindert kostspielige Korrekturen in späten Projektphasen

- Systematische Iterationsplanung und Dokumentation schaffen kontinuierliche Lerneffekte für zukünftige Projekte

- Technologische Trends 2024-2025 fokussieren auf KI-gestützte Optimierung und nachhaltige Materialien

Zukunftstrends und Entwicklungen 2024-2025

Die Prototyping-Landschaft entwickelt sich kontinuierlich weiter, getrieben durch technologische Durchbrüche und veränderte Marktanforderungen. Für 2024 und 2025 zeichnen sich mehrere transformative Trends ab, die Entwicklungszyklen weiter beschleunigen und neue Möglichkeiten eröffnen werden.

Künstliche Intelligenz und maschinelles Lernen integrieren sich zunehmend in Prototyping-Workflows. Algorithmen analysieren Designmuster erfolgreicher Produkte und schlagen Optimierungen vor, bevor der erste Prototyp entsteht. Generative Design-Systeme erstellen automatisch Dutzende Varianten basierend auf definierten Parametern und Randbedingungen, die dann durch Simulation und physische Prototypen validiert werden.

Die Materialtechnologie macht ebenfalls bedeutende Fortschritte. Neue Hochleistungspolymere und Metalllegierungen für additive Fertigungsverfahren ermöglichen Prototypen, die den Serienmaterialien in ihren Eigenschaften nahezu entsprechen. Dies reduziert die Notwendigkeit separater Materialtests und beschleunigt die Überleitung in die Produktion.

Nachhaltigkeit wird zu einem zentralen Designkriterium bereits in der Prototyping-Phase. Rezyklierbare Prototyping-Materialien und energieeffiziente Fertigungsverfahren reduzieren die ökologische Belastung der Produktentwicklung. Unternehmen, die nachhaltiges Design von Anfang an integrieren, positionieren sich vorteilhaft für zunehmend umweltbewusste Märkte.

Die Dezentralisierung von Prototyping-Kapazitäten gewinnt an Bedeutung. Cloud-basierte Plattformen ermöglichen es Teams, Prototyping-Aufträge global zu verteilen und lokale Fertigungsressourcen optimal zu nutzen. Dies beschleunigt nicht nur die Produktion, sondern ermöglicht auch parallele Tests in unterschiedlichen geografischen Märkten.

Augmented und Virtual Reality transformieren die Prototypen-Evaluation. Digitale Zwillinge ermöglichen immersive Bewertungen von Designvarianten, bevor physische Prototypen entstehen. Diese virtuellen Validierungen reduzieren die Anzahl notwendiger physischer Iterationen und beschleunigen Entscheidungsprozesse erheblich.

Die Integration von Prototyping in agile Entwicklungsmethoden wird zum Standard. Teams, die Innovation zur Gewohnheit machen, nutzen kontinuierliches Prototyping als festen Bestandteil ihrer Entwicklungssprints. Diese iterative Kultur beschleunigt nicht nur einzelne Projekte, sondern schafft organisationale Lerneffekte über Projektgrenzen hinweg.

Automatisierung von Qualitätssicherungsprozessen durch optische Messsysteme und KI-gestützte Defekterkennung reduziert manuelle Prüfzeiten. Prototypen werden automatisch mit CAD-Daten abgeglichen, Abweichungen identifiziert und Korrekturvorschläge generiert. Diese Automatisierung beschleunigt Feedback-Schleifen und erhöht die Validierungsqualität.

Die nächsten Jahre werden zeigen, welche dieser Trends sich durchsetzen und die Prototyping-Praxis nachhaltig verändern. Unternehmen, die diese Entwicklungen frühzeitig adaptieren, sichern sich signifikante Wettbewerbsvorteile durch verkürzte Time-to-Market und höhere Produktqualität.

Häufig gestellte Fragen zu Prototyping & Fertigung

Wie kann ich Zeitverluste bei der Prototypenentwicklung vermeiden?

Planen Sie ausreichend Spielraum für Iterationen ein und vermeiden Sie es, mehrere Elemente gleichzeitig mit einem Prototyp zu testen. Die Zeit für Herstellung und Tests mehrerer Prototypen muss von Anfang an in die Projektplanung einkalkuliert werden. Eine gestaffelte Validierung mit fokussierten Testzielen pro Iteration verhindert Verzögerungen durch unklare Testergebnisse.

Was ist der Unterschied zwischen Rapid Prototyping und traditionellen Methoden?

Rapid Prototyping arbeitet werkzeuglos durch additive Fertigungsverfahren wie 3D-Druck und ermöglicht die Herstellung von Prototypen innerhalb weniger Tage. Traditionelle Methoden erfordern zunächst den Bau spezialisierter Werkzeuge und benötigen dadurch 60-75 Tage. Rapid Prototyping erlaubt zudem unbegrenzte Iterationen zu geringen Kosten, während traditionelle Verfahren jede Änderung mit erheblichem Aufwand verbinden.

Welche Prototyping-Technologie eignet sich für elektronische Baugruppen?

Für elektronische Komponenten wie Leiterplatten sind spezialisierte PCB-Prototyping-Verfahren optimal, die präzise Leiterbahnstrukturen und zuverlässige Lötverbindungen ermöglichen. Gehäuse und mechanische Komponenten können parallel durch 3D-Druck gefertigt werden. Eine Kombination verschiedener Technologien je nach Bauteiltyp liefert die besten Ergebnisse bei optimaler Geschwindigkeit.

Wie viele Prototyping-Iterationen sind typischerweise notwendig?

Die Anzahl variiert je nach Produktkomplexität und Innovationsgrad. Einfache Produkte mit bewährten Technologien benötigen oft 2-3 Iterationen, während innovative Konzepte 5-7 Durchläufe erfordern können. Entscheidend ist eine strukturierte Planung, bei der jede Iteration spezifische Validierungsziele adressiert und schrittweise Komplexität aufbaut.